São várias e diferentes formas de os proteger, evitando o seu contacto com o oxigénio e/ou água, para tal será necessário avaliar, escolher em função do material, preparar e executar a solução mais adequada a cada superfície a tratar, e que passa por eliminar os elementos estranhos aderentes, como bolhas osmóticas, contaminantes, ferrugens, oxidação de laminação, gorduras e óleos, poeiras e/ou tintas mal aderidas, se for o caso.

Preparar uma superfície metálica significa executar operações que permitam obter limpeza e aderência para aplicação do produto final.

No tratamento e revestimentos de superfícies, destacam-se as atividades principais de decapagem, metalização e pinturas:

i. Química: Utiliza produtos químicos para dissolver os óxidos, sendo um método económico e eficaz para aço inoxidável.

ii. Mecânica: Usa abrasivos para remover o material indesejado, como o jato de areia ou a projeção de granalha de aço.

iii. Térmica/Pirólise: Um processo que usa calor para decompor e remover tintas e vernizes.

iv. Eletrolítica: Utiliza corrente elétrica para remover oxidações.

Terminada uma operação de decapagem é essencial neutralizar os resíduos ácidos na superfície do metal para melhorar a adesão e prevenir a corrosão. Os agentes neutralizantes são o hidróxido de sódio (NaOH): Solução alcalina forte para neutralização eficaz e os sais especialmente concebidos para ajustar o pH com precisão.

Lixar um metal um passo prévio à aplicação à pintura, uma vez que com ele é possível remover ferrugem, restos de tinta e acabamentos anteriores que podem comprometer o novo acabamento, assim como permite criar rugosidades que melhoram a aderência do novo acabamento. Afinal, todos os metais carecem de ser lixados antes de serem pintados.

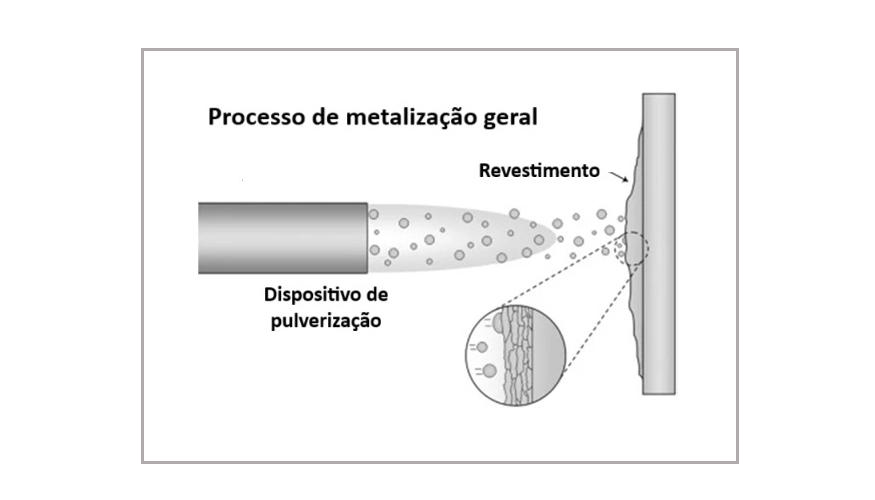

Este processo tem como principais funções evitar o contato direto da peça com o meio ambiente e serve de proteção ao desgaste por erosão, abrasão, corrosão contribuindo para aumentar a eficiência e vida útil de peças e componentes.

Para a metalização consoante o tipo de proteção especifica a obter, utilizam-se mais frequentemente pós ou arames de diversas ligas, como o zinco, aços inoxidáveis, níquel, cromo ou cobre projetando-as por pistola a gás e de arco elétrico, normalmente com espessura de quarenta microns, podendo ir até aos cento e vinte.

Existem diversos métodos de metalização, sendo principais:

1. A deposição física de vapor pulverização térmica (PVD) em que:

i. Por chama, pulverização térmica (chama ou arco elétrico) em que o arame ou pó com pistola é fundido numa chama (Oxigénio e acetileno) que por ar comprimido pulveriza a superfície a tratar.

ii. Um arco elétrico derrete os fios de metal que depois são pulverizados na peça com o auxílio do ar comprimido.

iii. Um jato de alta velocidade que funde e deposita material em alta velocidade, daqui resultam revestimentos mais densos (HVOF (High-Velocity Oxy-Fuel).

A deposição química de vapor (CVD) é um processo de revestimento metálico em superfícies metálicas, sujeitas a reações químicas induzidas na superfície de um substrato, que tem como fontes um redutor, agentes que mantêm o metal na solução, e outros componentes químicos para estabilização do banho. introduzidos numa câmara de vácuo.

A metalização a vácuo é uma deposição física e/ou química de um vapor de metal na peça que se deseja metalizar (substrato). O vapor migra através do metal fonte (“target”) e condensa na superfície do substrato. Todas as partes que estão localizadas no interior da câmara de vácuo recobertas com um filme metálico.

A galvanização é um processo de revestimento de aço ou ferro muito utilizado em indústrias de diversos segmentos devido aos seus benefícios em proteção e durabilidade de componentes metálicos. É um processo que usa o zinco como um metal de “sacrifício”, corroendo-se antes do metal-base e desta forma protege-o contra a ferrugem, mesmo se a camada estiver danificada ligeiramente.

Como tipos de galvanização pode ser por imersão a quente em que a peça é mergulhada num banho de zinco fundido a cerca de 450°C, criando resistência a impactos e abrasão. É ideal para peças maiores e expostas a ambientes mais agressivos.

Galvanização eletrolítica também conhecida por zincagem é um processo feito a frio que usa corrente elétrica para depositar uma fina camada de zinco na peça. É mais uniforme e fino do que a feita a quente, daí ser mais solicitada para aplicações que exigem um melhor acabamento.

A galvanoplastia (Chapeamento) é um processo que por eletrolise usa a corrente elétrica para depositar um metal sobre uma superfície. A peça imersa numa solução eletrolítica (banho) juntamente com o metal que se deseja depositar é ligada a um polo da corrente, e o metal a ser depositado ao outro, fazendo com que os iões metálicos nela se depositem.

São tipos de tipos de galvanoplastia a cromagem (revestimento com crómio) a niquelagem (revestimento com níquel) o revestimento com prata e o revestimento com ouro.

|

Galvanização VS galvanoplastia |

||

| Fatores de caracterização | Galvanização | Galvanoplastia |

| Metal de revestimento |

Principalmente zinco |

Metais variados (níquel, crómio, ouro, prata, zinco, cobre e estanho). |

| Finalidade |

Proteção robusta à corrosão |

Proteção à corrosão e condutividade, permite estética, cor específica, brilho, espelhagem. |

| Precisão |

Índice de uniformidade menor |

Preciso e fino. |

|

Aplicações |

Peças estruturais |

Indústria automóvel, energia solar como painéis fotovoltaicos, eletrónica, telecomunicações. |

| Processo |

Criação de barreira protetora por aplicação do zinco |

Processo eletrolítico com deposição de camada de metal. |

A qualidade dos revestimentos e o seu tempo de formação dependem, do tipo de eletrólito utilizado – cada eletrólito dá efeitos diferentes e é destinado a diferentes tipos de substratos: metálicos ou não metálicos, da temperatura e concentração da solução eletrolítica e da densidade de corrente usada no processo.

A metalização a vácuo é uma deposição física e/ou química de um vapor de metal na peça que se deseja metalizar (substrato). O vapor migra através do metal fonte (“target”) e condensa na superfície do substrato. Todas as partes que estão localizadas no interior da câmara de vácuo recobertas com um filme metálico.

O sucesso para que a proteção anticorrosiva seja eficaz é necessário requer dos intervenientes (projetistas, aplicadores, inspetores, produtores de revestimentos e proprietários de obra), informação técnica adequada.

Para definir qual o esquema de pintura adequado, é necessário conhecer os materiais que vão estar sujeitos a proteção por pintura. Os materiais mais utilizados são habitualmente o aço (aço carbono), aço galvanizado, aço metalizado, aço inoxidável, alumínio, entre outros metais e ligas.

O revestimento por aplicação de tinta, no estado líquido pode ser realizado com o auxílio de uma pistola de pintura (“spray”) ou pincel, os quais constituem o agente transportador dos pigmentos, que dispersos darão a cor, opacidade e outras propriedades à pintura após cura da tinta. Outras substâncias podem ser adicionadas para incrementar uma propriedade específica da película, tais como agentes que aceleram a secagem e auxiliam na cura da tinta, plastificantes para flexibilidade e estabilizadores para diminuir os efeitos de deterioração causados pelo calor e luminosidade.

A pintura de peças metálicas requer cuidado na seleção dos modelos de pintura, adequados ao material a tratar e sua rugosidade, de modo a assegurar uma boa aderência e fixação da tinta à superfície (substrato).

Será de considerar que um esquema de pintura, para além da tinta de acabamento seja ele a cor de visualização, a proteção ou a sinalização, deverá ter sempre associado um primário que funcione como ligante da tinta ao substrato, entenda-se como metal.

Um esquema de pintura define-se como um plano ou conjunto de procedimentos para aplicar tinta, que pode incluir a preparação da superfície, a aplicação de primário, camadas intermediárias e o acabamento final.

Diversos esquemas de pintura podem ser utilizados, mas sempre com base num estudo não só das características do material e pintar como do tipo de tinta e de fatores externos como a exposição a agentes atmosféricos ou de utilização, que podem ser mais ou menos agressivos que influenciam o desgaste da tinta (da cor da tinta), o desempenho e durabilidade de vida útil.

Nos esquemas de pintura em contexto industrial ou de construção podem considerar-se por exemplo, as etapas comuns:

i. Preparação da superfície: Limpeza, passar lixa e remoção de ferrugem ou impurezas.

ii. Aplicação de primário: Camada de tinta anticorrosiva para proteger a superfície e melhorar a aderência.

iii. Camadas intermediárias: Camadas de tinta que constroem a espessura e a resistência do sistema.

iv. Acabamento final: Uma ou mais camadas de tinta de acabamento para a cor e textura desejadas.

Seguir o esquema correto garante que a pintura terá a durabilidade e a aparência esperadas, sendo essencial respeitar os tempos de secagem entre as camadas e as recomendações do fabricante

A resistência à corrosão de uma peça pintada é função da taxa de corrosão do zinco, metal de sacrifício para proteção do aço, que varia conforme a agressividade da atmosfera envolvente; a peça pode durar desde alguns anos até várias dezenas de anos. Existe uma grande variedade de técnicas para o acabamento das superfícies dos produtos metálicos, de modo que resistam à corrosão, se adaptem melhor e tenham uma aparência melhor, sendo que alguns produtos são tratados por uma sequência de várias dessas técnicas.

A necessidade de manutenção da qualidade estruturas pintadas e seu grau da proteção obtida ao longo do tempo de vida previsto é fator a não descurar até porque a durabilidade ou tempo de vida útil do esquema de pintura estabelecido para o intervalo de tempo para primeira grande manutenção por repintura determina a rentabilidade da solução, nas mais diversas vertentes, (económica, produtiva, segurança e ambiente por exemplo).

A Norma NP EN ISO 12944:2018, uma das principais normas internacionais em matéria de proteção anticorrosiva de estruturas de aço classifica a corrosividade em função das condições de ambiente (humidade, temperatura, salinidade, poluição e microrganismos) em:

|

Condições atmosféricas |

Condições de imersão |

||

| C1 |

Muito Baixa – Ambientes interiores aquecidos e limpos. |

Im1 | Instalações ribeirinhas e hidroelétricas em cursos de água doce. |

| C2 | Baixa – ambientes com baixo nível de poluição e interiores não aquecidos em que pode haver. condensação. | ||

| C3 | Média - Ambientes urbanos e industriais com poluição moderada de dióxido de enxofre e costeira com conteira com baixa salinidade. Áreas interiores com alguma poluição e muita humidade. | Im2 | Estruturas imersas sem proteção catódica (Água do mar ou salobra) |

| C4 | Alta – Arias interiores industriais e costeiras com salinidade moderada. | ||

| C5-1 |

Muito alta (industrial) - Ar livre em áreas industriais com alta humidade e ambiente agressivo. No interior de edifícios, áreas com condensação quase permanente e alto impacto poluente. |

Im3 | Estruturas e reservatórios enterrados, estacas, e condutas de aço. |

| C5-2 |

Muito alta (Marítima) - ar livre para áreas costeiras e offshore com alta salinidade. |

Im4 | Estruturas marítimas offshore sem proteção catódica imersas em água do mar ou águas salobras. |

| CX | Extrema (offshore) – Áreas industriais com alta salinidade e humidade de agressividade extrema. | ||

Condições para a corrosividade (NP EN ISSO 13944:2018)

Já quanto aos esquemas de pintura a sua durabilidade escalona-se em:

| Classificação | Durabilidade |

|

Baixa (L) |

Até 7 anos |

| Média (M) |

De 7 a 15 anos |

| Alta (H) | Mais de 25 anos |

| Muito Alta (VH) | Mais de 25 anos |

Durabilidade da pintura segundo a NP EN ISSO 13944:2018

Uma vigilância periódica (períodos de dois a três anos) às ligações aparafusadas das estruturas, principalmente se os elementos de ligação não forem também galvanizados. Neste caso, os elementos de ligação poderão ter velocidades de corrosão mais elevadas que o zinco, ou, devido a inadequada seleção de materiais, haver a formação de pilhas galvânicas localizadas, formando, deste modo, pontos de corrosão acelerada.

Deverá também ser efetuada alguma vigilância a estruturas devendo ser vigiadas, pelo menos numa fase inicial de avaliação do comportamento, com uma periodicidade anual.

A segurança em tratamentos superficiais metálicos envolve para alem de uma eficaz identificação dos riscos, o conhecimento destes e seus efeitos.

Sem menosprezar os fatores de risco relacionados com o ambiente de trabalho e condicionalismos associados, como a ergonomia ou o trabalho em altura, foco-me especificamente nos fatores de risco relacionados com os materiais usados, processos de aplicação, preparação da superfície, principalmente a manipulação de produtos químicos com exposição por contacto a substâncias químicas (ácidos, solventes e outros produtos químicos perigosos cáusticos e corrosivos).

Para riscos como queimaduras, inalação de vapores e exposição a substâncias perigosas, ventilação das instalações e armazenamento seguro dos produtos, bem como o uso de equipamentos de proteção individual (EPIs), são essenciais procedimentos de segurança, medidas preventivas e de proteção.

Um procedimento de segurança para estas atividades só será eficaz se elaborado em consonância com as Fichas de Dados de Segurança (FDS), cruciais para definir medidas preventivas, pois facultam informações detalhadas sobre toxicidade ou inflamabilidade, de forma padronizada e universal, manipulação, armazenamento, eliminação segura e resíduos, controlo de exposição e procedimentos de emergência e desta forma a implementação de medidas e práticas de segurança adequadas.

Ter as FDS disponibilizadas pelo fabricante ou por quem coloca o produto no mercado, atualizadas e acessíveis demonstra o cumprimento da obrigação legal de informar sobre os riscos químicos, evitando sanções e responsabilidades.

São essenciais porque antecipam a informações para construir prevenção:

i. Os cenários de exposição e definem as condições em que o fornecedor se baseou para determinar se a substância pode ser utilizada com segurança. O cenário de exposição indicará as quantidades da substância utilizada, a frequência e duração da exposição, os controlos operacionais previstos e as medidas de gestão de riscos aplicadas durante o manuseamento da substância ou misturas que contenham a substância. Sempre que uma substância tiver várias utilizações em condições diferentes, poderão ser fornecidos cenários de exposição separados para cada utilização ou grupo de utilizações.

ii. No transporte e manipulação da substância devem seguir-se as instruções do fabricante. Alguns tratamentos envolvem substâncias inflamáveis que podem potenciar focos de incendio se não forem corretamente manipulados;

iii. Na ventilação para garantir que as instalações de tratamento possuem sistemas de exaustão natural ou forçada eficazes para remover vapores e produtos de reação, minimizando a exposição dos trabalhadores.

iv. Para armazenamento em locais adequados, secos e bem ventilados, longe de fontes de calor e humidade, evita acidentes e garante a qualidade dos materiais, mesmo se armazenado em altura,

v. De riscos mecânicos, isto é haver atenção e cuidado no manipular de peças metálicas, que podem ter rebordos e arestas afiadas ou superfícies quentes após o tratamento base.

Sobre o risco elétrico, há a referir que não tratando diretamente de riscos elétricos, mas os riscos associados. Por exemplo, uma FDS pode conter informações sobre os riscos de um produto químico ser inflamável e como combatê-lo,

É relevante em caso de incêndio relacionado com eletricidade, garantir que o equipamento esteja em boas condições e que haja um sistema de aterramento adequado.

vi. Na Proteção individual, vulgo (EPI’s), ajudam em considerar os mais adequados, como luvas, óculos de segurança e vestuário de proteção. proteger os trabalhadores de produtos químicos e superfícies quentes.

vii. Formação e treino, permite assegurar formação inicial e atualização periódica para que regularmente os colaboradores compreendam as melhores práticas de segurança, a manipulação correta dos materiais e os procedimentos de emergência.

O tratamento de superfície de metais envolve uma multiplicidade de processos que envolvem uma ampla gama de exposições potencialmente tóxicas, a maioria das quais pode ser evitada ou controlada pela aplicação diligente de medidas preventivas, se bem reconhecidas.

Bibliografia

METALURGIA E METALOMECÂNICA: MANUAL DE PREVENÇÃO/Associação dos Industriais Metalúrgicos, Metalomecânicos e afins de Portugal-CATIM – AIMMAP-Lisboa ACT 2015

Espaços confinados – Regras básicas de Segurança – www.act.gov.ptL

CT 2015 CABRAL, Fernando, “Higiene, Segurança, Saúde e Prevenção de Acidentes de Trabalho – Um Guia Prático imprescindível para a sua actividade diária;”; VERLAG DASHÖFER;

BUREAU CANADIEN DE SOUDAGE, Assemblage, terminologie, lecture de plans et préparation de joints, module 2, 1987;

Gnecco, CelsoTratamento de superfície e pintura / Celso Gnecco, Roberto Mariano, Fernando Fernandes. — Rio de Janeiro:IBS/SBCA, 2003.

Fichas de prevenção e segurança – REN;

CEMEQ, Application de notions de métallurgie, module 4, Soudage-montage (5195), Sherbrooke,2005,

Guia de prevecion de riesgos en trabajos de soldaura - Servicio de salud y Riesgos laborales educativos (junta de Extremadura Consejaria de Educacion y empleo;

Guide Prevecion pour le soudage et le coupage-Caroline Godin, ing 2018 (www.multiprentio.org)

CEMEQ, Application de notions de métallurgie, module 4, Soudage-montage (5195), Sherbrooke,2005,

www.infosolda.com.br/download/62ddm.pdf;

https//www.hse.gov.uk/pubns/priced/heg250.pdf;

https://www.britannica.com/summary/electroplating CEMEQ, Application de notions de métallurgie, module 4, Soudage-montage (5195), Sherbrooke,2005, )

Praxair Portugal (http://www.praxair.com);

Air Liquide Portugal, (https://pt.airliquide.com)

Les bouteilles de gaz/identification, prévention lors du stockage et l’utilisation- l’Institut national de recherge et de sécurité (INRS);

https://encyklopedia.pwn.pl/haslo/galwanotechnika;3903810.html

https://www.sciencedirect.com/science/article/abs/pii/S0013468699001437

https://apambiente.pt/prevencao-e-gestao-de-riscos/ficha-de-dados-de-seguranca-fds

https://www.hempel.com/pt-pt/ /media/Files/Local/EU/Brochures/PT/ISO_booklet_PT.pdf

Guia-de-Pintura-Metalomecânica PDF (tintas2000.pt);

Galvanizing PDF (metalogalva.pt)

Evandro_Rivera_Jotun_Construmetal_2019_-_ISO_12944_Revisao_2018 PDF (www.abcem.org.br);

NP EN ISSO 12944:2018 – Tintas e Vernizes – Proteção anticorrosiva de estruturas de aço por esquemas de pintura.

oinstalador.com

O Instalador - Informação profissional do setor das instalações em Portugal